CO2 Quellen und Verteilung in der Batterieproduktion

- Benno Müller

- 28. Nov. 2023

- 5 Min. Lesezeit

Die Batterie- bzw. Akkuherstellung gewinnt in der öffentlichen Debatte immer mehr an Aufmerksamkeit, besonders wenn es um das Thema E-Auto geht. Ich habe mir in meiner Bachelorarbeit unter anderem die CO2 Emissionen der Batterieproduktion angeschaut, und möchte die Ergebnisse hier kompakt und vereinfacht darstellen. Für genauere Infos schaut in meine Bachelorarbeit rein.

Gliederung

1 Hintergrund

Anders als Stahl oder Aluminium ist die Batterie komplexer zu beschreiben. Es handelt sich nicht mehr um die Herstellung eines einzelnen Werkstoffes, sondern eine Kombination aus mehreren Werkstoffen. Hinzu kommt, dass es viele verschiedene Akkus mit unterschiedlichen Zusammensetzungen gibt. Darüber hinaus ist die Datenlage in manchen Abschnitten unzureichend, da diese zum Teil neue Technologie oft noch unter dem Geschäftsgeheimnis liegt. Daten zu den genauen Herstellungsprozessen und Aufbau der Akkus sind somit nicht immer zugänglich. In meiner Studie habe ich mich deshalb darauf festgelegt, NMC (lithium-nickel-manganese-cobalt-oxide) und LFP (lithium-ferro-phosphate) Akkus zu beleuchten, da diese im Bereich der E-Mobilität am häufigsten zum Einsatz kommen.

2 Produktion und THG Quellen

In der Literatur wird die aktuelle Akkuproduktion durch die folgenden 5 Schritte beschrieben:

Abbau der Ausgangsstoffe und Metallproduktion

Herstellung der Rohmaterialien

Raffinerie der Rohmaterialien für den Einsatz in Akkus

Herstellen der einzelnen Akkukomponenten

Herstellung der Akkuzelle aus den Akkukomponenten

Akkuhersteller machen meistens nur den letzten Schritt, die Herstellung der Batterie aus Akkukomponenten, selbst. Die vorgelagerten Prozesse werden von Zulieferunternehmen übernommen. Aufgrund der oben genannten Limitationen zum Rahmen und Datenlage, habe ich mich nur mit dem letzten Schritt tiefgehender beschäftigt, auch weil die Lieferkette oft schwer zu beeinflussen ist im Gegensatz zur eigenen Produktionshalle.

Vereinfacht gesagt ist ein Lithium-Ionen-Akku aufgebaut aus einer Anode verbunden mit einer Kupferfolie, einer Kathode verbunden mit einer Aluminiumfolie, einem mikroporösem Separator dazwischen und einem flüssigen Elektrolyten innerhalb. Anode bzw Kathode mit der jeweiligen Leiterfolie werden zusammen die Elektrode genannt.

Die Elektroden bestehen aus der Leiterfolie und der aufgetragenen Elektrodenpaste. Für die Elektrodenpaste werden jeweils das Kathoden- bzw. Anodenmaterial mit anderen Zusatzstoffen vermischt, bis eine Paste entsteht. Diese wird auch als "slurry" bezeichnet. Viele der viel diskutierten Materialien wie Lithium befinden sich als Kathoden- bzw Anodenmaterial in der Elektrodenpaste. Die Elektrodenpaste wird anschließend auf die jeweilige Folie, also Kupfer für die Anode und Aluminium für die Kathode, beidseitig aufgetragen. So entsteht ein langes band aus Metall mit dünn aufgetragener Paste. Die Paste muss noch trocknen, und wird deshalb mit warmer Luft behandelt. Anschließend wird das Band mit Walzen gepresst und in kleinere Streifen zerschnitten.

Die fertigen Elektrodenstreifen werden nun abwechselnd übereinander gestapelt, jeweils mit einem Separator dazwischen, also Anode-Separator-Kathode-Separator-Anode-Separator-Kathode usw. Der so entstandene Stapel wird dann in einen Folienbeutel eingeführt. In den Beutel wird als letztes noch der flüssige Elektrolyt gegeben, bevor der Beutel geschlossen wird. Zum Schluss werden die einzelnen Zellen noch auf Funktionstüchtigkeit überprüft, bevor die zu einem großen Akku verbunden und zusammengeschaltet werden.

Jetzt kann man sich fragen, wo die Emissionen herkommen? Ein wenig Folien walzen schneiden und stapeln wirkt im Vergleich zu einem Hochofen der Eisen produziert wenig emissionsintensiv. Warum werden Akkus dennoch mit so einer hohen CO2 Belastung verbunden? Die Antwort liegt nicht im Prozess selbst, sondern den benötigten Bedingungen. Die Zellen sind ganz empfindlich für Wasser und Feuchtigkeit, und wären bei Kontakt in ihrer Funktion eingeschränkt. Deshalb müssen die ganzen Industriehallen, in denen die Batterien hergestellt werden, entfeuchtet werden. Dieses entfeuchten geschieht oft auch über thermische Prozesse, weshalb die Halle runtergekühlt wird, um Luftfeuchtigkeit zu vermeiden. Diese ganzen Entfeuchtungsanlagen verbrauchen sehr viel Strom und sind der Hauptgrund für den hohen Energiebedarf in der Herstellung der Akkuzelle aus Akkukomponenten. Hinzu kommt der Wärmebedarf für die Warmluft für das Trocknen.

Der Großteil der Treibhausgase liegt aber natürlich in den Rohmaterialien der Lieferkette.

3 Emissionsverteilung

Die Emissionsverteilung eines Akkus lässt sich nicht pauschal sagen. Jeder Typ Akku hat eine andere Zusammensetzung und damit andere Gesamtemissionen und unterschiedliche Anteile an den Gesamtemissionen der einzelnen Materialien und Prozessschritte.

Der LFP Akku kommt mit weniger emissionsintensiven Materialien aus als ein NMC Akku. Somit sind die Gesamtemissionen des LFP Akkus geringer, weil der Anteil der Materialien sinkt. Die Emissionen durch die Akkuherstellung aus den Akkukomponenten bleibt aber gleich, weshalb der relative Anteil an Emissionen durch die Akkuherstellung an den Gesamtemissionen steigt.

Hinzu kommt die Datenlage und Uneinigkeit in der Verteilung von Emissionen der Materialien. Manche Behaupten, nur die Elektrodenmaterialien und die Akkuherstellung aus den Akkukomponenten haben einen relevanten Anteil an den Gesamtemissionen eines Akkus. Andere wiederum behaupten, der Separator oder der Elektrolyt hätten signifikante Emissionen, wieder andere meinen, der Stromverbrauch der Entfeuchtungsanlagen in der Akkuherstellung ist im Vergleich zu der Materialienproduktion zu gering um relevant zu sein.

Auch der Bezug der Emissionen ist wichtig zu kennen, besonders beim Vergleichen von Akkus: sind die Emissionen pro kg oder pro kWh Ladekapazität angegeben? LFP Akkus haben zwar pro kg weniger CO2 Ausstoß als NMC Akkus, allerdings haben NMCs auch eine viel höhere Energiedichte und können so mehr Energie auf gleichem Volumen Speichern. Aus diesem Grund können NMC Akkus pro kWh dann weniger Emissionen haben als LFP Akkus.

Mehr und Ausführlicheres dazu in meiner Bachelorarbeit.

Letztendlich habe ich mit folgenden Werten für die Verteilung der Treibhausgase bei der Akkuproduktion gearbeitet:

Emissionsverteilung für NMC Akkus:

Komponente | Wert | Erklärung |

Produktion Kathode | 45,4 % | Energieverbrauch und Materialien |

Produktion Anode | 21,1 % | Energieverbrauch |

Stromverbrauch in der Akkuherstellung | 24,3 % | Entfeuchtungsanlagen und Trockenräume |

Anderes | 9,2 % | |

Emissionsverteilung für LFP Akkus:

Komponente | Wert | Erklärung |

Produktion Kathode | 33,3 % | Energieverbrauch |

Produktion Anode | 24,6 % | Energieverbrauch |

Stromverbrauch in der Akkuherstellung | 37,7 % | Entfeuchtungsanlagen und Trockenräume |

Anderes | 4,4 % | |

4 Vermeidungsmaßnahmen

4.1 Erneuerbare Energien in der Akkuherstellung

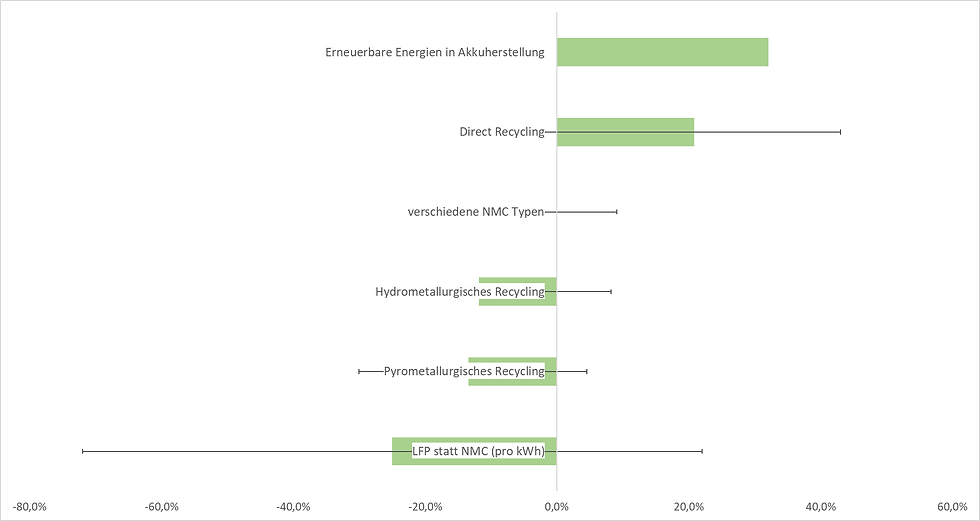

Da der Stromverbrauch verursacht durch die Luftentfeuchtung maßgeblich für die Treibhausgase während der Akkuherstellung sind, können Erneuerbare Energien fast diesen gesamten Produktionsschritt dekarbonisieren. Mit dieser Maßnahme könnte man je nach Umständen und Akkutyp ca. 30% der gesamten Produktionsemissionen senken. Der Großteil an Umweltauswirkungen geschieht aber in der Lieferkette und den Materialien, weshalb diese adressiert werden müssen.

4.2 Andere Batteriearten

Man könnte zu Arten von Akkus wechseln, welche weniger Umweltauswirkungen in der Produktion haben. Allerdings ist hier zu beachten, ob es sich um Reduktionen pro kg Akku oder pro kWh Ladekapazität handelt. Auch ist die Frage, von welchem Typ Akku zu welchem Typ Akku gewechselt wird. Insgesamt zeigt sich hier aber eine geringe Einigkeit in der Literatur oder nur kleine Änderungen. LFPs sind z.B. pro kg besser als NMCs, NMCs mit ihrer höherer Kapazität pro kWh schneiden mit Emissionen pro kWh besser ab als LFPs. In der größten Abweichung von NMC Akkus zwischen dem mit den höchsten und niedrigsten Emissionen erreicht man knapp 20%, ob die Emissionen aber steigen oder fallen hängt von den Akkus ab, zwischen denen man wechselt.

4.3 Akkurecycling

Diskutiert werden drei Arten des Akkurecyclings: pyro- und hydrometallurgische Prozesse und Direct Recycling. Pyro- und Hydrometallurgische Prozesse zeigen einen Anstieg in Treibhausgasen gegenüber der Primärproduktion. 13,4% Anstieg bei Pyrometallurgie und 11,8% für Hydrometallurgie. Diese Prozesse sind schon recht marktreif und werden im größeren Stil umgesetzt, Ziel mit diesen Anlagen ist aber eher die Herausforderungen bezüglich der Materialien in Akkus anzugehen, statt klimawirksam zu sein. Direct Recycling hingegen ist noch in der Forschungsphase, zeigt aber großes Potential sowohl in der Materialrückgewinnung als auch der Klimabilanz: 20,9% Treibhausgase in der Akkuproduktion sollen so vermieden im Vergleich zur neu Produktion.

4.4 Solid State Batteries (SSBs)

Auch neue Akkuarten habe ich beleuchtet. Darunter sind SSBs, zu deutsch Feststoffbatterien, wohl die am meisten gehypetesten. Sie versprechen bessere Leistungen und höhere Sicherheit als derzeitige Lithium-Ionen-Akkus. Auch wird teilweise eine verbesserte Umweltperformance angegeben, allerdings sind nach meinen Recherchen SSBs vorerst Treibhausgas intensiver als die aktuell herkömmlichen Akkus. Ausnahmen existieren aber, wie der ASSB-LSB Akku, welcher eine Verminderung der Treibhausgase aufweist.

4.5 Schlusswort

Akkus sind in der aktuellen Debatte rund um die Elektromobilität heiß diskutiert. Und das auch berechtigt, denn sie sind für einen Großteil an Treibhausgasemissionen in einem E-Fahrzeug verantwortlich. Schaut man sich die Emissionsverteilung in der Batterie an, erkennt man schnell die dominante Rolle der Materialien- und Komponentenproduktion, die den Akku ausmachen. Leider sind diese Schritte in der Wertschöpfungskette tief in der Lieferkette verborgen und dadurch schwer zu erreichen. Es ist aus meiner Sicht daher ein Problem, dass es bei Akkus trotz der Relevanz momentan nur wenig bis keine Lösungsansätze gibt, um die Treibhausgase in der Materialherstellung zu begrenzen.

Genauere Informationen, Quellen und eine ausführlichere Analyse findet ihr in meiner Bachelor-Thesis zum Thema "Supply chain decarbonization of battery electric vehicles - identification and comparison of reduction measures".

Comments